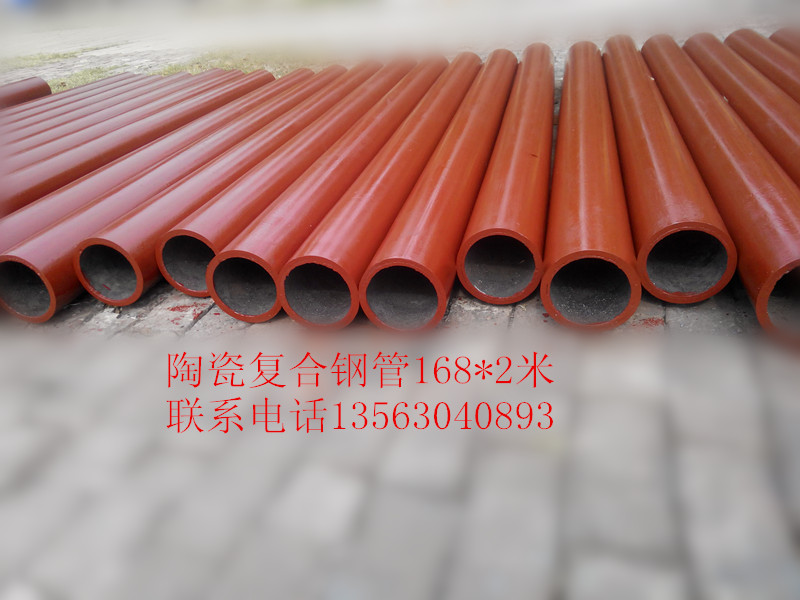

产品详情

DN300陶瓷复合钢管

DN300陶瓷复合钢管是指内径为300的管道,外径为325,我公司生产的陶瓷复合钢管规格全,质量好,价格低,欢迎来电咨询13563040893,传真0635-5780189。

公司位于中国江北水城—聊城。公司坚持以科技求发展,以质量求生存的原则,为客户提供一流的产品及一流的售后服务。 主要产品:1、内衬耐磨陶瓷复合钢管(φ24-φ750之间 耐磨陶瓷管、任意角度耐磨陶瓷弯头、耐磨大小头、陶瓷内衬弯头、耐磨陶瓷三通,陶瓷耐磨自动补偿器及之间各种规格的异型管),2、双闸板耐磨陶瓷阀门。 一:我公司是省级重点企业,是专业的耐磨管道生产厂家,省高新技术企业。2000年增加内衬刚玉复合钢管新产品。

(1)已研制生产的大直径刚玉陶瓷复合钢管,具有耐磨(刚层硬度HV1400)、耐热、抗机械和耐冲击的优良性能。大直径(到Φ1400mm),长直管(到4000mm)刚玉复合钢管在国内处于领先地位。

(2)设计研制的大直径刚玉复合钢管生产专用设备、工装合理新颖、生产工艺技术先进可靠,原材料检测手段齐全,完全能满足产品质量标准和工业化生产的要求。

我公司生产陶瓷复合钢管产品分别在山东聊城昌润热电厂、聊城中华发电厂、北京北新建材集团、天津长芦集团热电厂、甘肃平凉电厂、太原市选煤厂、湖南石门电厂、河北金牛能源有限公司葛泉选煤厂、邢台选煤厂等上百家用户长期使用证明,没有出现过任何产品质量及安装问题,因而说明该高新技术成熟,产品质量可靠。2、公司产品规格齐全、规格从Φ24mm至Φ1400mm,供货长度可达12mm(可按用户要求生产)。管件和联结都能满足各种联接要求和设计规范。

(1)公司是国内目前规模最大陶瓷复合钢管生产企业,年产可达10000吨,拥有先进的生产设备和工艺控制手段,检测设备齐全,有整套科学行之有效的质保体系。

(2)公司已形成国内最大的生产规模,每天生产30吨以上,年生产规模为10000吨以上。公司设备先进、齐全,能保质、保量、按期供货,确保电厂技改工期。

为了保证及时解决产品在安装使用中出现现场问题,提供良好周到的售后服务,我公司设有专门的售后服务机构,届时我们将派专业技术人员和技工前往现场免费协助指导安装和调试。

二:SHS陶瓷复合钢管由试验室转到工厂进行试制性批量产业化生产已有10年多时间。我公司主要工程技术人员最早与“863”专家组和北京科技大学合作,承担试制攻关课题,首先实现了批量产业化生产。

通过在电厂如:衡水电厂、聊城电厂、山西漳泽电厂、广西来宾电厂、淄博万杰电厂、济宁运河电厂等,钢铁企业如:太原钢铁公司、宝钢以及煤炭矿山、如:邢台洗煤厂、左权洗煤厂等几十家企业的大量实践应用,取得了较丰富的实践经验,通过对普遍采用的工艺进行认真总结,并调查分析了国内生产厂家在工艺设备配料中存在的问题,发现国内各生产厂都是沿用我们最初试制时的工艺路线和设备,所采用的设备、原材料、工艺控制及配料配比都存在一定问题和不足,针对上述问题我们作了以下几个方面的攻关改进和提高。

(1)、在设备方面:目前国内在SHS陶瓷复合管生产中,应用的离心铸造机,都是原来为金属铸造而设计的,它所具有的特性及功能,不能完全满足生产陶瓷复合管的要求,主要表现在最高转速太低,转速调节范围小,转动不平稳。因此,我们将离心铸造机进行了重新设计,把滚桶试改为轴承试模具,使其功能完全符合生产SHS陶瓷复合管的要求。由国内通用的最高1200转/分,提高到2000转/分,最低转速由原160转/分到25转/分。离心机正常工作径向跳动由原0.1减小到小于0.01,这样离心机可适应生产各种管径和长度的SHS陶瓷复合管,并使单管长度可达4M,调速范围扩大,保证了布料的均匀性。由于转速的提高,因而离心重力倍数提高了30%以上,并使用了氧化锆增韧等技术,这样使陶瓷层的致密度,陶瓷层与钢管的结合强度,陶瓷层韧性大幅度提高,密度由3.75~3.95g/cm3提高到3.9~3.98g/cm3,,径向压溃强度由465、540(MPa)提高到582,603,615(MPa)。因而使产品进一步提高了结合强度压溃强度和内表面光洁度,提高了硬度和耐磨性。

(2)、原材料生产工艺改进与化学成份的控制,以前大多都采用一般氧化铁红和易燃铝粉,其杂质往往超标,实际不能完全满足复合管生产技术要求,保证不了产品质量。尤其是氧化铁红中硫的含量较高,易燃铝粉活性低,因此导致陶瓷层出现气孔、疏松、表面麻点及化学反应不充分、燃烧迟缓等问题。为解决这些问题,我们与原料生产厂多次协商研究,对原材料生产工艺进行改进,对于氧化铁红我们要求超出常规生产焙烧温度实施过烧,使氧化铁(铁红)呈紫褐色,这样最大量度降低了硫和杂质的含量,从而消除了产品经常出现的气孔麻点。对于易燃铝粉,我们要求生产厂专门为我们采购高纯度的铝锭喷粉、筛分后,马上进行密封包装,在运输使用过程中严格控制使之不与空气接触时间太长,降低了易燃铝粉的水分含量使之远远低于0.2%,活性达到98%以上,实现了化学反应完,提高了AL203的含量(即陶瓷的纯度)。通过对两种主原料的改进,生成过程接近了理想程度,陶瓷层综合性能大为提高和改善,并保证了工艺的稳定性。

(3)、工艺配料方面:对铝热剂的配制比例,重新进行优化组合,使之与钢管的壁厚、长度、燃烧速度、离心转速处于受控之下的协调统一;与清华大学合作,通过联合攻关,在混合料中添加氧化锆对陶瓷层增韧,取得了良好效果。通过对工艺手段和工装的改进,实现了对钢管的受热导热速率,膨胀收缩率等合理有效的控制,使钢管与陶瓷的收缩量与收缩速度处于工艺所要求的合理比率内,应力均匀适当,提高了韧性,消除了陶瓷复合管生产中经常出现的陶瓷层裂纹和压溃脱落的质量问题。

(4)、由于工艺稳定,技术先进在单管段制造长度方面处于全行业领先水平。单管段生产长度达到6M。管段长度越短,焊缝就越多,焊缝是陶瓷复合钢管最薄弱也是在使用过程中发生质量问题机率最高的位置,因为焊接只能焊接钢管,陶瓷层无法焊接,在接口处存在缝隙和凸台,使用中受到冲刷,焊接接口处的陶瓷层很容易被损坏,造成开裂脱落,进而发生严重的管道质量事故。管段生产长度达到6M大量减少焊缝数量,发生质量问题的机率减小,质量可靠性大幅度增加。

三:通过以上几个主要方面的改进提高,我公司的产品质量提高了一个较大的档次,并提高了产品使用寿命,能够更好地满足用户的质量要求和需要。我们诚恳欢迎各方面专家提出进一步意见,以使产品质量进一步提高。